Tout a commencé par une soirée un peu morne, et une paire de ciseaux. Alors que le Luxembourg découvre le Covid-19, Michel Schuetz, directeur administratif de Hôpitaux Schuman, hésite entre broyer du noir et réagir. La pandémie est là, les équipements de protection s’épuisent et se négocient à prix d’or. Les improbables filières d’approvisionnement compliquent encore plus l’équation. Les trois quarts du matériel médical sont produits en Chine, et les flux traditionnels se sont taris.

Tout a commencé par une soirée un peu morne, et une paire de ciseaux. Alors que le Luxembourg découvre le Covid-19, Michel Schuetz, directeur administratif de Hôpitaux Schuman, hésite entre broyer du noir et réagir. La pandémie est là, les équipements de protection s’épuisent et se négocient à prix d’or. Les improbables filières d’approvisionnement compliquent encore plus l’équation. Les trois quarts du matériel médical sont produits en Chine, et les flux traditionnels se sont taris.

De quoi est fait un masque chirurgical? Trois couches, soigneusement soudées et pliées, une pince nasale et deux élastiques pour les oreilles. Pas de quoi révolutionner l’industrie. C’est justement la faible valeur ajoutée du processus et des travailleurs qui y sont affectés qui a fait délocaliser cette industrie, comme tant d’autres. Quitte à faire ensuite voyager ces produits autour du globe, en avion ou en bateau: bonjour le bilan carbone!

“En industrie, il existe aussi des crises, explique Michel Schuetz. Une crise typique, c’est le manque de matières premières. Ou une grève… Un industriel a donc l’habitude de gérer toutes sortes d’imprévus. Aux Hôpitaux Schuman, où je suis aussi responsable des achats, notre première réaction a été de ‘vider’ tous nos fournisseurs habituels. J’ai acheté tout ce que je pouvais, en gants, en masques, en équipements divers. C’était fin février 2020. En deux jours, on avait précédé la vague et acheté tout ce qu’on pouvait, en direct avec la Chine, avec Cargolux.”

“Je suis allé chercher de l’aide chez Amazon, qui a son siège à côté du nôtre… et possède le meilleur réseau de distribution au monde. Huit personnes ont été mises à notre disposition pour organiser les flux, les passages en douane, toute la logistique. En quatre semaines, nous avions créé une nouvelle chaîne d’approvisionnement qui se fournissait partout dans le monde: Vietnam, Chine… Et Amazon a fait tout cela bénévolement!”

“Mais cela restait insuffisant, vu la difficulté de transporter les marchandises. Tout le transport tournait au ralenti. Les ports n’opéraient plus. On utilisait des charters Amazon quand on pouvait. L’avantage des hôpitaux Schuman, c’est d’être une société privée, à l’inverse de nos concurrents. Cela nous donne beaucoup de souplesse et des chemins de décision très courts. Dans mon conseil d’administration, il n’y a que des industriels, pragmatiques, avec un sens social mais aussi commercial. On a aidé plein de monde, comme cette institution dont les soignants avaient acheté des équipements moto pour se protéger!”

J’ai connu de la piraterie! Notre cargaison était prête à être expédiée, en Chine. Un Américain s’interpose, met cinq fois le prix, et s’empare de nos lots. Des respirateurs m’ont ainsi été dérobés sur un tarmac d’aéroport! L’Allemagne m’a confisqué des camions entiers de matériel parce qu’une loi d’urgence lui permettait de s’approprier tous les dispositifs médicaux.”

Comment s’affranchir, au moins en partie, des aléas de l’étranger, et des prix du transport qui flambent? Derrière ses ciseaux, Michel Schuetz prend sa décision: il fabriquera des masques au Luxembourg. Sur Youtube, il tape “comment produire un masque chirurgical”… et trouve tous les renseignements nécessaires. Sur Google, il tente “où acheter une machine de production de masques” et tombe sur alibaba, le site de vente en ligne chinois. Il découvre que sur ce site, on peut acheter non seulement des machines, mais des usines complètes! Le 2 avril 2020, le conseil d’administration des HRS donne son feu vert, et alloue 300.000 euros au projet mené par sa filiale Santé Services.

Le premier masque sortira de la ligne de production le 15 septembre 2020. Dans l’intervalle, c’est un déploiement incroyable d’énergie, avec son lot de joie et de frustration. “On a acheté une machine en Chine. On l’a fait dédouaner. Elle a pris quatre avions différents pour arriver ici, via les USA. Nous avons loué un local, dans une annexe de l’imprimerie Saint-Paul, à Gasperich. On a équipé le bâtiment d’une salle blanche, recruté du personnel, installé le matériel. Et c’est là qu’on a découvert que les instructions du tableau de commande de la machine étaient en chinois. Heureusement qu’il y a Google translate!”

Le tout n’est pas d’avoir une machine: il faut trouver la matière première. Pour éviter au maximum les difficultés d’approvisionnement, des filières courtes doivent être privilégiées. L’équipe trouve des fournisseurs européens, et travaille sur les prototypes de masque. Vingt-sept modèles sont développés à Luxembourg, et la saga de la certification commence, en Belgique, en France, en Suisse. “C’est un dispositif médical de classe 1. Les exigences sont nombreuses, explique Michel Schuetz. A la lumière des normes, je suis persuadé que 70% des masques que j’ai vus circuler pendant la crise n’étaient pas conformes! On exige beaucoup plus des productions européennes que des importations. Au final, nous avons payé plus cher en tests labo qu’en investissement matériel”. Arnaud Schiltz, responsable de production, sourit en évoquant cette phase compliquée.

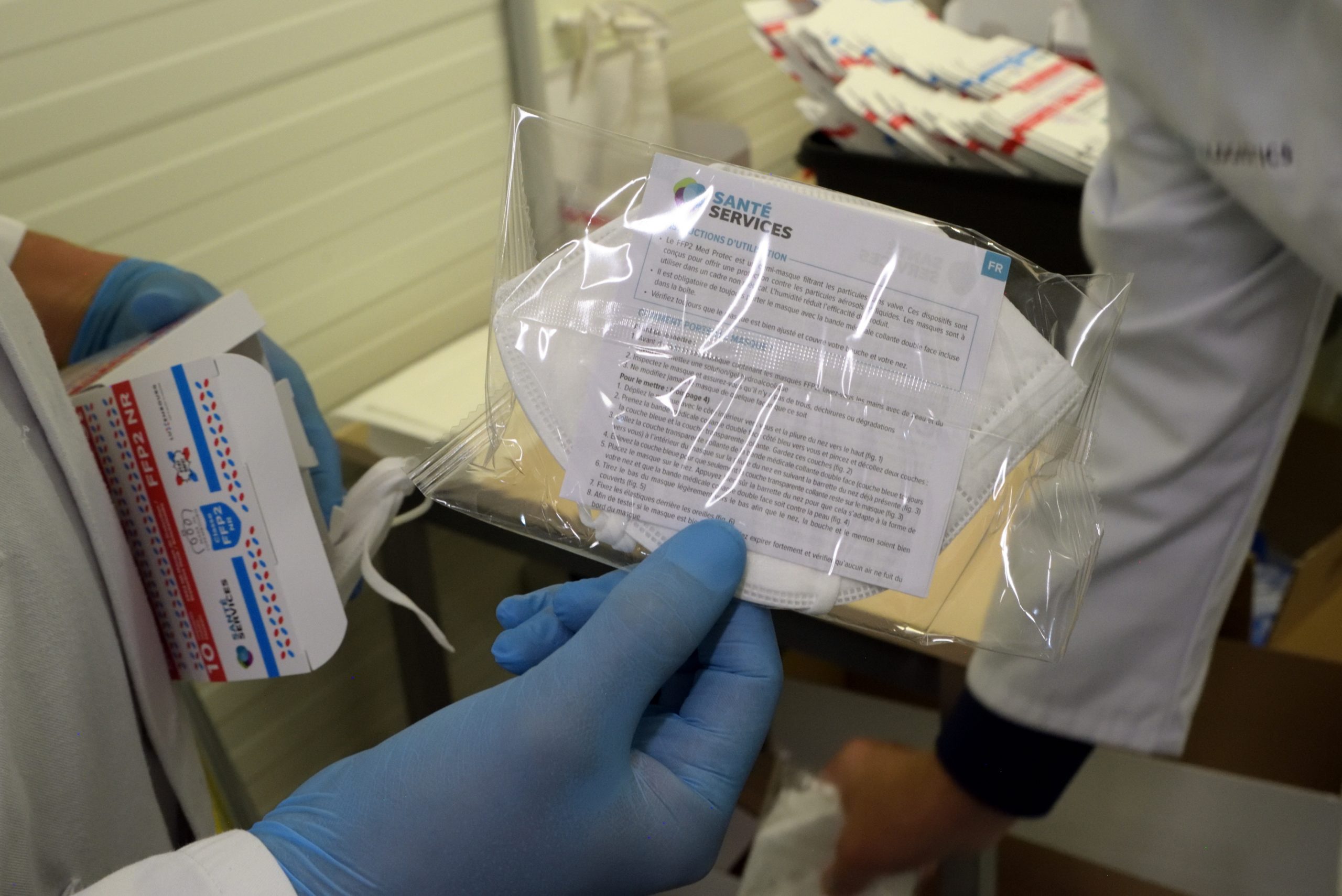

Les premiers tests majeurs, filtration (98% des bactéries doivent être bloquées en expiration) et respirabilité, dépendent de la combinaison des matières premières utilisées. “C’est pour arriver au bon équilibre qu’il a fallu multiplier les tests, raconte Michel Schuetz. Nous avons jeté 80.000 euros de matière première qui ne convenait pas”. Vient ensuite la propreté microbienne de l’environnement de travail (sas, vêtements, nettoyage, température du hall de production…). On teste aussi la résistance des élastiques. La conformité de l’emballage est aussi cruciale (normes, pictogrammes, mode d’emploi…). “Je vous défie de trouver une notice d’utilisation dans une boîte chinoise”, dit, amer, Michel Schuetz.

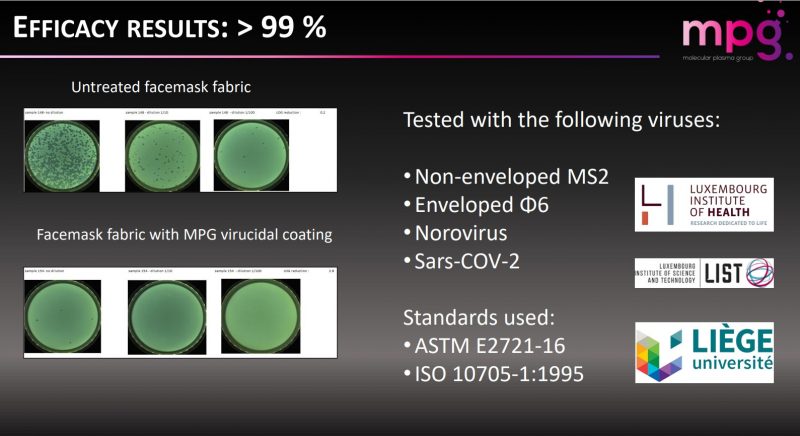

La subvention de l’Etat (200.000 euros) lui permettra d’aller revoir son conseil d’administration, et de repartir pour un tour… avec le lancement d’une ligne de production de masques FFP2, ces protections qui n’étaient pas conçues au départ pour le milieu médical, et qui filtrent dans les deux sens. Cette chaîne de production vaut à Santé Services une nouvelle subvention, qui permettra de lancer un nouveau projet: des masque chirurgicaux avec un virucide. “Grâce à ma mère, j’ai trouvé une société à Foetz (MPG) qui possède une technologie de plasma coating autorisant à greffer n’importe quelle substance sur n’importe quelle surface. L’idée de mettre une composante active sur les masques était née. En 11 mois, nous avons développé un produit unique au monde, certifié comme dispositif médical: on greffe de l’acide citrique sur la couche externe de nos masques, avec du plasma d’azote. Rien de plus naturel que l’acide citrique… Il y en a moins de 10 milligrammes sur un masque. La couche fait l’épaisseur d’une molécule. Elle tue tout. Les labos et le LIST (Luxembourg Institute of Technology) ont validé le système.”

Santé Services a acquis une machine de MPG pour procéder à l’application de cette couche; elle rejoindra les lignes de production de masques dans une nouvelle unité de production, à Foetz, à la mi-octobre. Restera à trouver le modèle économique de cette production spécialisée, qui augmente de quelques centimes le prix unitaire du masque (12% du coût de production).

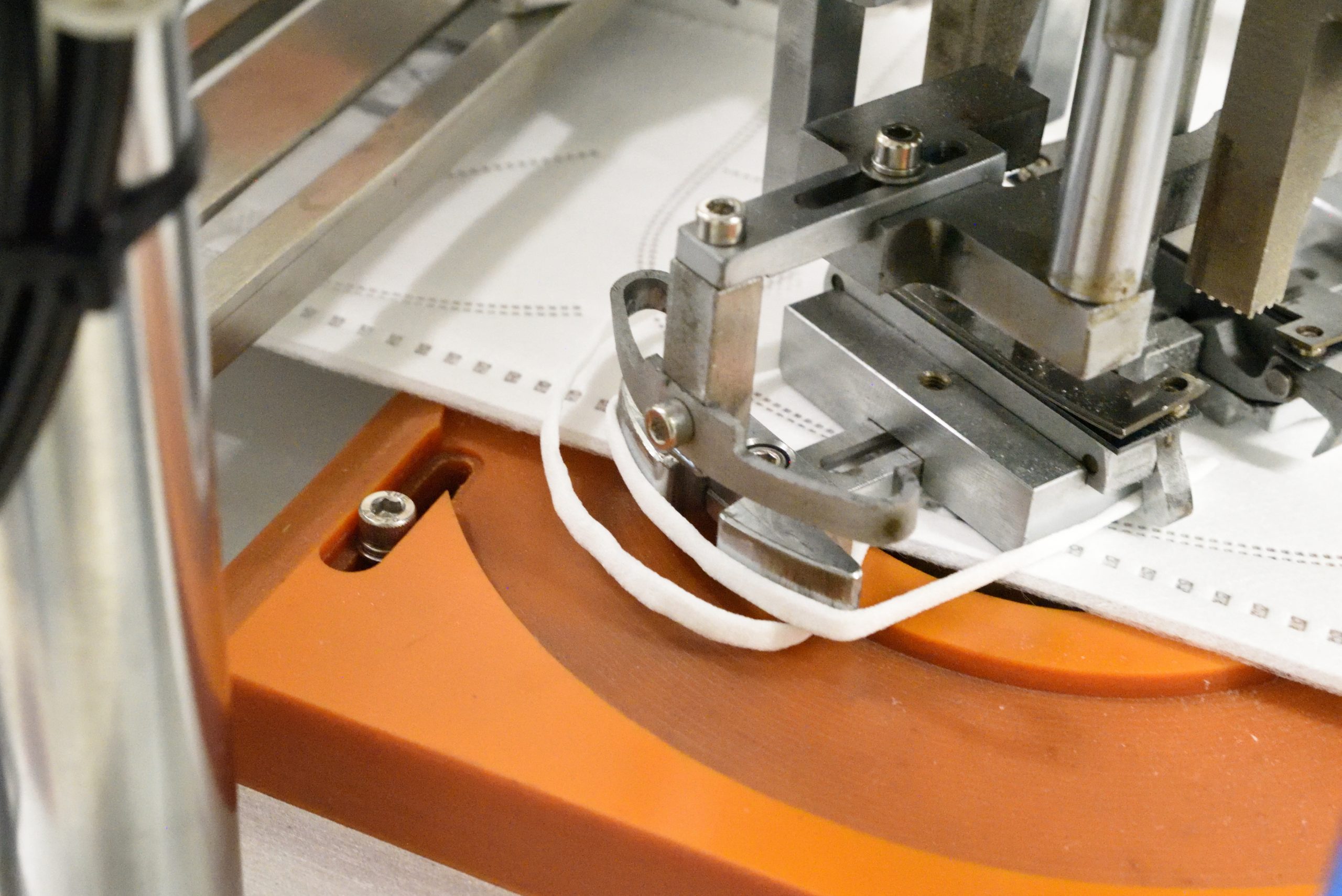

Michel Schuetz détaille avec une certaine satisfaction les améliorations apportées par l’équipe de Santé Services au masque chirurgical de base: “Tout d’abord, notre soudure: on a mis à l’extérieur les points d’accroche des élastiques, pour éviter d’irriter la peau; il n’existait pas de règle. Pour distinguer l’intérieur de l’extérieur, nous imprimons notre logo commercial “medlogistics” sur la face avant. Pour accrocher le masque sur le nez, nous avons prévu une double barrette de métal, qui épouse mieux sa forme: l’étanchéité ainsi assurée préserve mieux les porteurs de lunettes de la buée. On produit de la qualité! Je peux vous garantir l’origine de la matière, du polyéthylène qui vient d’Allemagne, et ses performances élevées. Il y a des masques où vous bouffez des fibres! Mais pas les nôtres!”

La filtration est faite par la couche du milieu. La couche interne protège le filtrant de la sueur et de la graisse de la peau. La teinte très “bleu national” est venue par hasard de la combinaison du filtre bleu avec les autres couches. “Avec le bleu extérieur, ça donne cette teinte unique qui permet de reconnaître tous les Luxembourgeois”, sourit Michel Schuetz.

“En chiffres: on a créé neuf emplois, on a produit 9 millions de masques depuis le 15 septembre 2020. En Allemagne, 180 nouveaux producteurs se sont déclarés depuis le début de la pandémie de Covid-19… mais 150 d’entre eux sont déjà tombés en faillite. Je peux vous garantir que nous, on va se maintenir, parce que nous avons créé un projet pour le Luxembourg et la Grande Région, pas uniquement pour les Hôpitaux Robert Schuman. Comme notre maison mère est une fondation, nous n’avons pas le stress d’un producteur normal de dégager du profit avec cette activité. Nous ne pouvons pas perdre de l’argent, mais notre but n’est pas non plus de devenir riches. Je regrette quand même que nos prix ne nous mettent pas en mesure de remporter un marché public de l’Etat luxembourgeois, puisque la concurrence asiatique sera toujours moins chère. Ces marchés ne tiennent aucun compte de la nécessité de maintenir ici une production stratégique, ni de l’empreinte environnementale de ce qu’il faut importer d’Asie, par bateau ou par avion! En plus, dans son calcul uniquement basé sur le prix, l’Etat ne considère pas que j’emploie des gens à Luxembourg, que j’y paie un loyer, que j’y paie des taxes, que je fais travailler des prestataires locaux. Mes masques sont 10 centimes plus chers? Mais ces 10 centimes retournent entièrement à l’économie du pays! Aussi longtemps que les règles des soumissions publiques ne changeront pas, ce type de marché ira à des sociétés lointaines, payant de faibles salaires, sans contraintes sociales et environnementales. “

Le masque FFP2, lui, n’est pas un dispositif médical. Il n’était pas utilisé dans les hôpitaux avant la crise. C’est un équipement de protection individuel. On retiendra qu’il ne filtre qu’à 95% (au lieu de 98% pour un masque chirurgical), mais qu’il fonctionne, lui, dans les deux sens (inspiration et expiration) grâce à ses trois couches filtrantes.

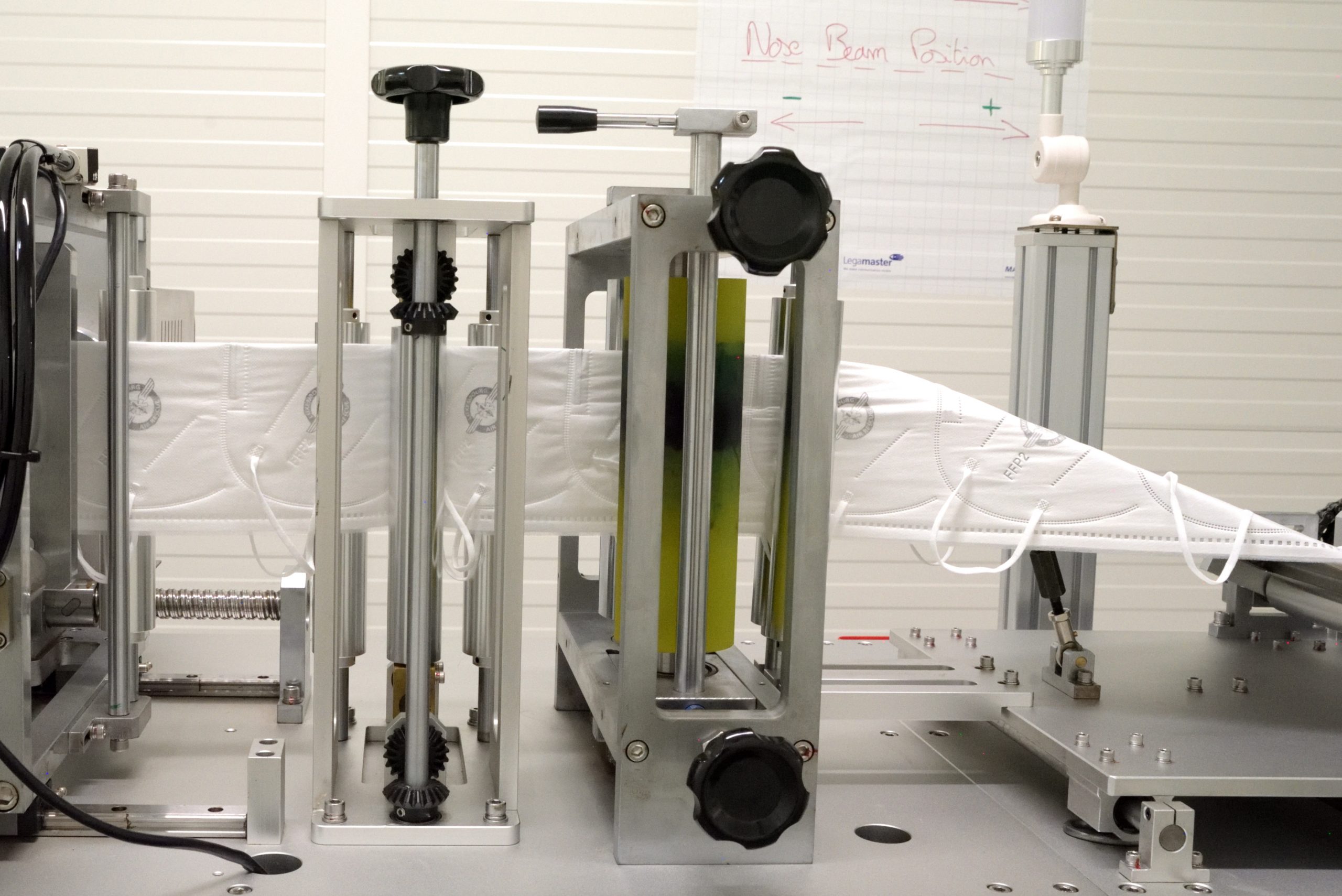

Si, pour agréer un masque chirurgical, sept tests étaient nécessaires… il en faut trente pour un FFP2. “La forme, par exemple: pas question que trop d’air s’échappe sur les côtés, alors qu’on est loin d’avoir tous la même tête! C’est très difficile. La différence significative dans le processus de certification, c’est que le producteur ne doit pas simplement établir qu’il est conforme, comme dans le cas des masques chirurgicaux: ici, c’est le labo qui déclare la conformité. On est donc à la merci des laboratoires, au niveau temps et ressources. Il avait fallu six semaines pour les masques chirurgicaux. Six mois ont été nécessaires pour les FFP2. La plus grosse difficulté, dans toute cette aventure, c’est incontestablement le processus de certification. Il y a eu des moments décourageants. Les prix augmentaient du jour au lendemain.”

Le dernier produit de Santé Services, sorti fin septembre, est un masque chirurgical pour enfant, de plus petite taille, produit sur la ligne historique.

“Toute ma vie, j’ai travaillé pour des actionnaires, guidés par le profit. Avoir ici le degré de liberté de créer quelque chose, de qualité, avec un actionnariat qui m’encourageait à le faire, sans arrière-pensée financière, c’était vraiment motivant”, résume Michel Schuetz.

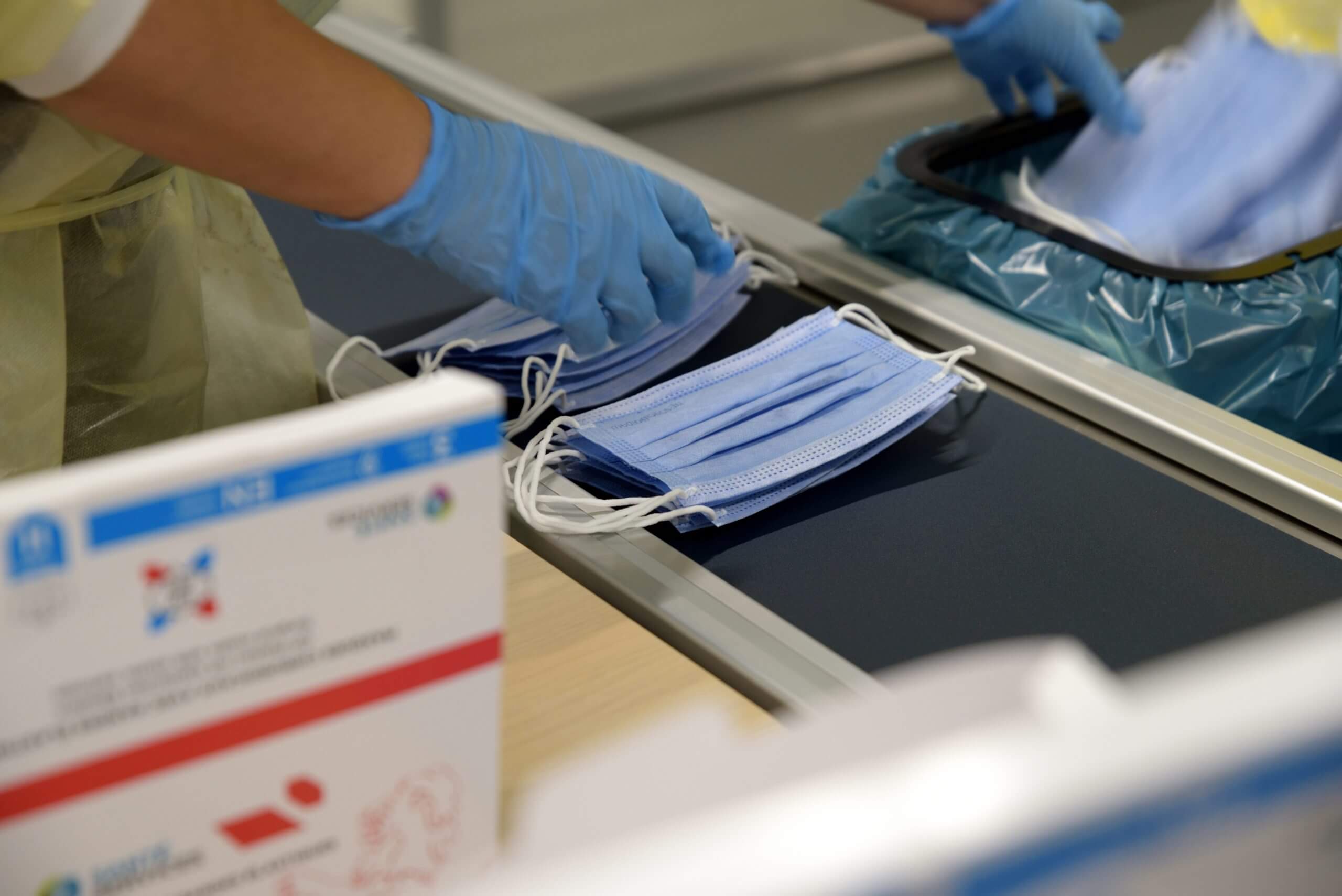

La ligne de production des masques chirurgicaux

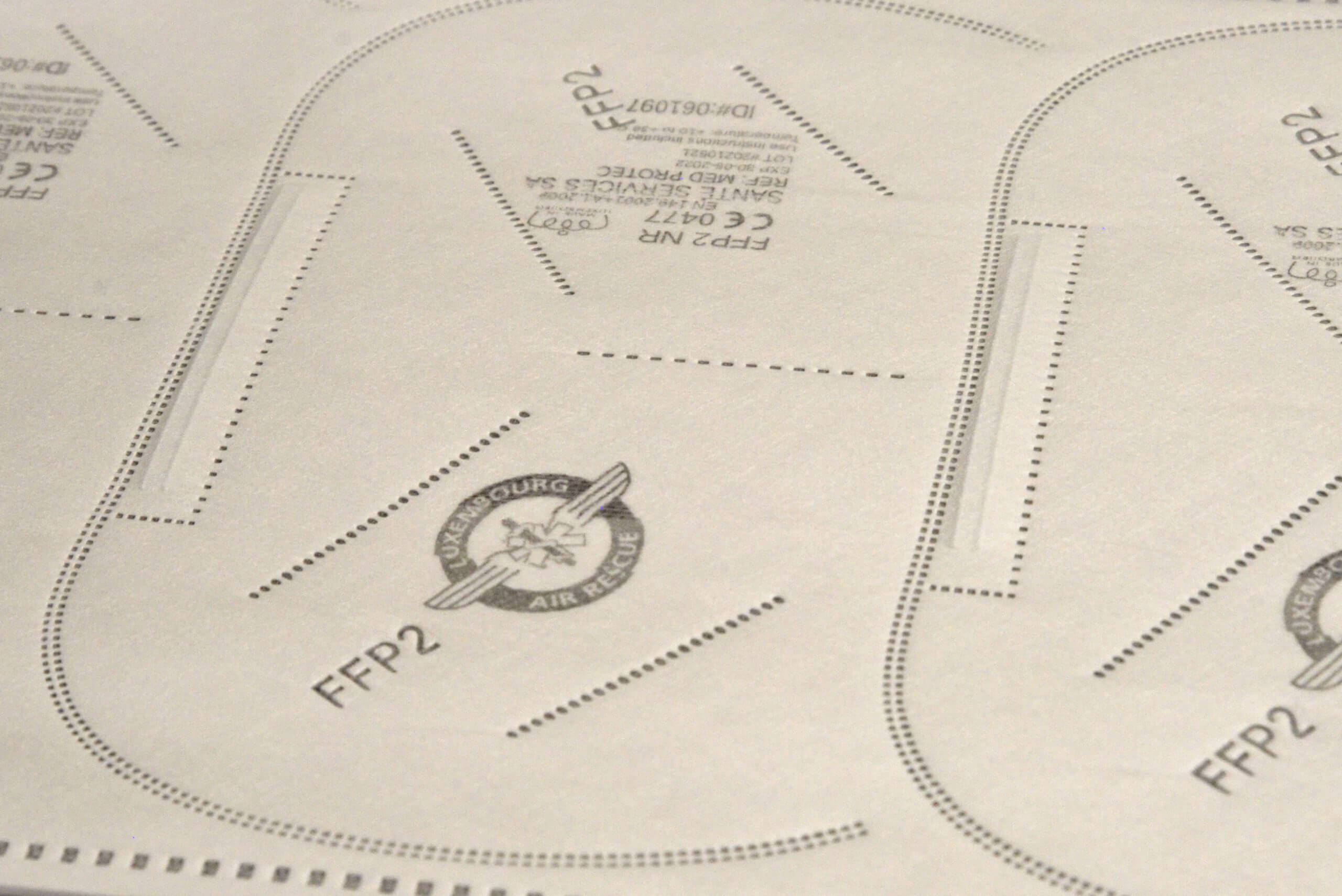

La ligne de production des masques FFP2

Crédit photo : Tellitweb pour INGSCI